SPECTRUM OF RISK ANALYSIS METHODOLOGY

HAZOP BACKGROUND

Hazop dikembangkan sejak tahun 1960-an yang lebih dikenal dengan teknik “Critical Examination”. Perubahan dan perkembangan teknologi proses industri sangat memungkinkan terjadinya peningkatan risiko. Maka harus ada upaya mencegah kecelakaan kerja dan kegagalan operasi pada suatu pabrik/perusahaan, dan dibutuhkan metode untuk mengidentifikasi & mendokumentasikan berbagai permasalahan “Hazard” dan “operability” yang dapat timbul dalam unit process selama kondisi normal dan abnormal.

KENAPA MELAKUKAN HAZOP?

- Hazop dapat dilakukan sebelum sistem dibangun dan juga sebagai improvement setelah dibangun

- Hazop dapat digunakan untuk memeriksa kondisi proses dengan metodologi identifikasi masalah secara lebih efektif.

- Hazop dapat digunakan untuk identifikasi proses bermasalah dengan tujuan yang lebih luas, tidak hanya terkait permasalahan Safety

- Hazop bermanfaat untuk penghematan cost jika dilakukan improvement aliran proses secara efisien dan mengurangi shutdown yang tidak terjadwal

KAPAN HAZOP DILAKUKAN?

Fase hidup pabrik bisa dibagi dalam 3 tahap, yaitu

Fase hidup pabrik bisa dibagi dalam 3 tahap, yaitu

- Fase Design

- Konseptual Design

- Basic Engineering Design

- Front End Engineering Design

- Detail Engineering Design

- Fase Konstruksi

- Fase Operasi

HAZOP dapat digunakan dalam semua fase dari umur pabrik, akan tetapi secara ideal metode ini digunakan mulai pada fase basic engineering desain pada proyek pembangunan pabrik baru. sesudah dilakukan study HAZOP, hasilnya dapat divalidasi ulang sampai dengan fase detail engineering desain. Secara rutin Hazop dokumen akan dievaluasi (5 tahunan ) dan juga saat dilakukan perubahan atau modifikasi. Sesudah terjadi kecelakaan atau pergantian / modifikasi peralatan sangat disarankan untuk dilakukan analisa HAZOP ulang

TIPE HAZOP

- Process Hazop

- Teknik Hazop pada dasarnya dikembangkan untuk menilai (Assess) Plant dan sistem Proses

- Human Hazop

- Salah Satu jenis Hazop yang lebih spesifik

- Lebih fokys pada human errors daripada technical failures

- Procedure Hazop

- Tinjauan dari prosedur yang digunakan atau rangkaian operasional

- biasa juga disebut SAFOP=SAFE Operation Study

- Software Hazop

- Identifikasi berbagai kemungkinan kesalahan yang dikembangkan dalam bentuk software

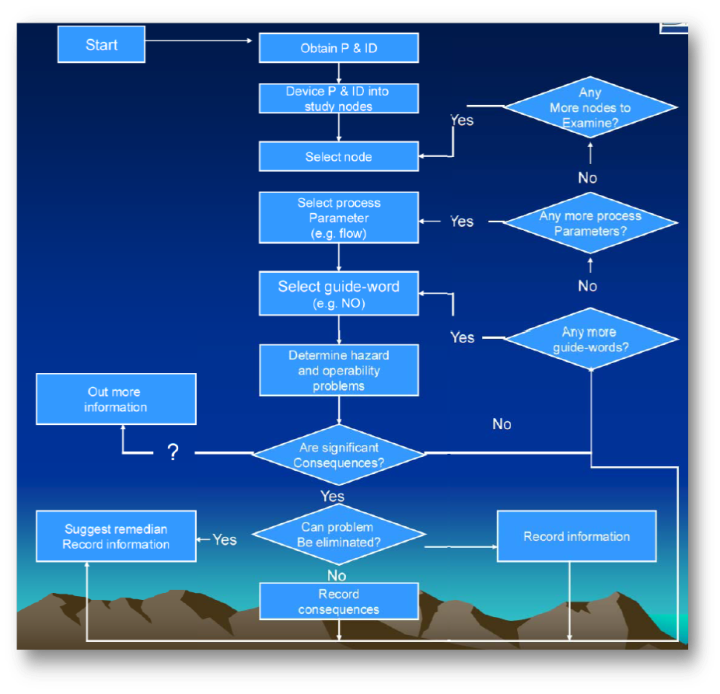

PROCESS HAZOP

- Tinjauan terhadap P & ID dan/atau diagram alir, data sheet dan process & material selection

- Perincian dari sistem kedalam hal-hal yang utama (perpipaan dan alat-alat utama pabrik) dan support system (utility)

- Menggunakan standard guide-wordsPenerapan guide-words (contoh; ‘more’) pada perbedaan parameter-parameter proses (contoh; ‘flow’) untuk mengidentifikasi berbagai penyimpangan yang mungkin terjadi

TERMINOLOGI HAZOP

- Design Intention : fungsi yang telah ditetapkan/dirancang agar proses operasi dapat berjalan normal.

- Guide Word :kata-kata bantu untuk mengarahkan diskusi pada saat meninjau suatu parameter proses / membantu brainstorming saat mengidentifikasi process hazards. Contoh : NO, MORE, LESS, HIGH, dll.

- Parameter Proses: ukuran proses yang menjadi object tinjauan. Misal : TEMPERATURE, PRESSURE, FLOW, dll.

- Deviation : penyimpangan parameter proses dari design intention yang ada (merupakan gabungan dari Guide Word dan Parameter)

- Cause : Penyebab terjadinya penyimpangan parameter Proses

- Human error which are acts of omission or commission by an operator, designer, constructor or other person creating a hazard that could possibly result in a release of hazardous or flammable material.

- Equipment failure in which a mechanical, structural or operating failure results in the release of hazardous or flammable material.

- External Events in which items outside the unit being reviewed affect the operation of the unit to the extent that the release of hazardous or flammable material is possible. External events include upsets on adjacent units affecting the safe operation of the unit (or node) being studied, loss of utilities, and exposure from weather and seismic activity.

- Consequence : akibat atau sesuatu yang dihasilkan dari penyimpangan Parameter Proses yang terjadi.

The primary purpose of the HAZOP is identification of scenarios that would lead to the release of hazardous or flammable material into the atmosphere, thus exposing workers to injury. In order to make this determination it is always necessary to determine, as exactly as possible, all consequences of any credible causes of a release that are identified by the group. This will serve a two fold purpose. One, it will help to determine a risk ranking in HAZOPs where multiple hazards are uncovered by the group so that priority can be established in addressing the hazard. And two, it will help make the determination as to whether a particular deviation results in an operability problem or hazard.

7. Safeguards / Control : sistem yang dibangun atau pengendalian secara administratif untuk mencegah atau mengendalikan suatu penyimpangan parameter proses terjadi dan mengembalikan ke design intention atau mengurangi consequences yang terjadi sebagai akibat penyimpangan (deviation).

- Facilities that identify the DEVIATION. These comprise, among others, alarm instrumentation and human operator detection.

- Facilities that compensate the DEVIATION, e.g., an automatic control system that reduces the feed to a vessel in case of overfilling it (increase of level). These usually are an integrated part of the process control.

- Facilities that prevent the DEVIATION to occur. An example is an inert blanket gas in storages of flammable substances.

- Facilities that prevent a further escalation of the DEVIATION, e.g., by (total) trip of the activity. These facilities are often interlocked with several units in the process, often controlled by logical computers.

- Facilities that relieve the process from the hazardous DEVIATION. These comprise for instance: pressure safety valves (PSV) and vent systems.

- Hazard Category : nilai / bobot risiko bahaya yang ada. Biasanya digunakan “Hazard Risk Assessment Matrix”

- Recommendations : rekomendasi untuk perubahan design, prosedur operasi atau untuk study lebih lanjut.

- High priority action items should be resolved within 4 months

- Medium priority action items should be resolved within 4-6 months, and

- Lower priority action items should be resolved following medium priority items.

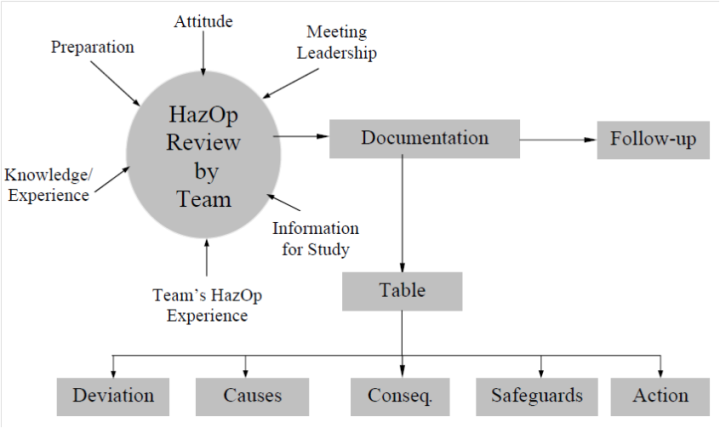

HAZOP Logical Flow

HAZOP’s GUIDE WORD

DATA YANG HARUS DISIAPKAN DALAM MELAKUKAN HAZOP

- Process Flow Diagrams

- Process and Instrument Diagrams

- Cause Effect Diagram

- Vendor Package document

- Procedures documents / description of operations

- Layout drawings

- Operating instructions

- Material Safety Data Sheet (MSDS)

PERENCANAAN DAN PERSIAPAN HAZOP

- Memastikan bahwa dokumen yang penting yang dibutuhkan telah disiapkan dan merupakan dokumen yang legal/formal yang dikeluarkan oleh otoritas teknis terkait.

- Tentukan tingkatan detail assessment.

- Mengacu pada dokumenyang ada

- Buatlah frame waktu apakah dapat dilakukan dalam beberapa jam per hari

- Mengacu pada ketelitian(detail) yang ada

- Pilih dan tentukan anggota team HAZOP.

- Buat dan kirimkan undangan pertemuan(meeting) HAZOP, berisi:

- Waktu dan tempat

- Daftar peserta

- Latar belakang dokumentasi

- Pemilihan waktu dan tempat diharapkan mendukung konsentrasi team

KOMPOSISI TIM HAZOP

1.HAZOP leader / facilitator :Independen (tidak punya tanggung jawab dalam pelaksanaan operasi).

- Bertanggungjawab (bersama dengan inisiator HAZOP) untuk membuat perencanaan dan persiapan HAZOP.

- Memimpin meetingHAZOP :Memicu diskusi dengan menggunakan guide-words

- Menindak-lanjuti perkembangan yang selaras utk schedulle/agenda.

- Memastikan bahwa semua assessment yg dibutuhkan telah dilakukan.

- Bertanggung-jawab untuk pnyusunan laporan akhir.

2.Sekretaris HAZOP Mempersiapkan blanko-blanko (work-sheet) HAZOP.

- Mencatat diskusi dalam HAZOP meeting.

- Mempersiapkan draft laporan HAZOP

3.ANGGOTA :

Mewakili beberapa disiplin keahlian/bagian yang ada dalam operasi.memberikan masukan berdasarkan tanggung-jawab masing-masing dalam pelaksanaan operasi, antara lain Process Engineer, Instrument Engineer, Operation, Mechanical & Piping Engineer

Idealnya, HAZOP team terdiri dari 6 –10 orang untuk dapat bekerja efektif.

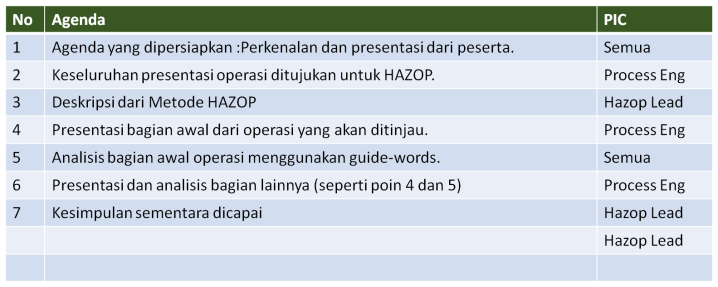

HAZOP’s AGENDA

FIVE POINT SCHEME RISK LEVEL

DEFINITION OF SEVERITY AND LIKELIHOOD LEVEL

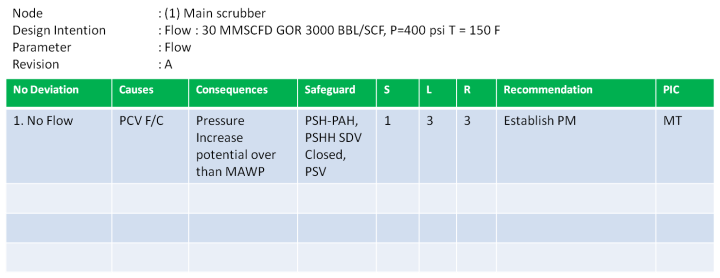

CONTOH HAZOP’s WORK SHEET

HAZOP’s TOOLS

- AIChE (CCPS) guidelines on HAZOP

- Software PHA atau lembar kerja yang dibuat khusus untuk keperluan analisa HAZOP

- Komputer dan LCD serta printer.

METHOD and RISK RANKING

LAYER OF PROTECTION AGAINST POSSIBLE ACCIDENT

Sumber: Kuliah “HAZARD IDENTIFICATION USING HAZOP” oleh M.Basuki Rakhmad ST MMT @ Universitas Indonesia